一、项目背景

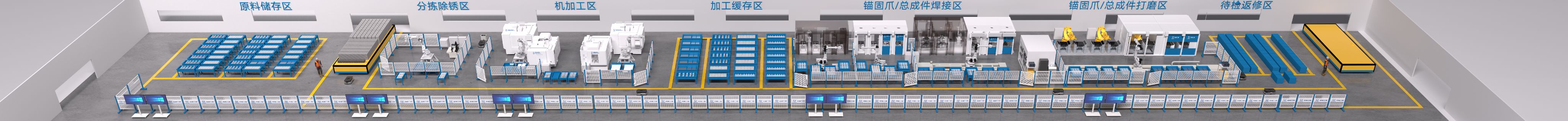

为客户实现核电站预埋件的全自动生产系统,通过激光除锈、机器人视觉定位上下料、机器人焊接、机器人打磨、AGV运输、WMS、数字孪生等装备技术的应用,实现了埋件的除锈、加工、组对、焊接、打磨等工序的自动化作业,实现信息化管理,大幅提高生产效率,提高质量及生产稳定性。

二、产品对象

核电站预埋件

三、项目效益

产线具备高度自动化,柔性化,智能化,可兼容多种产品生产。解决了客户现场需要大量人工,并且对工人技能要求较高的困难。提高了客户的生产效率和产能,保证生产质量可靠稳定。

四、应用优势

(1)工艺融合、机器人作业:研究、测试分析了埋件生产工艺,结合机器人技术取消了机加焊接打磨等技术工人的需求,实现焊接、打磨的封闭式自动化作业,降低对环境的影响。

(2)机器视觉识别定位:通过机器视觉对不同规格产品的识别、定位,引导机器人完成自动抓取,高精度定位上下料。

(3)物流自动配送:通过AGV的集群调度,实现物料的优化柔性配送,满足不同产品对象、不同工艺的配送要求。

(4)数字化管理:通过WMS、数字孪生系统,完成装备数据采集及设备管控,协助管理者完成排产、运维等管理工作,提高系统产能效率。